4 روش اصلی گالوانیزه کردن ورق فولادی

گالوانیزه کردن ورق فرایندی است که طی آن، سطح فولاد یا آهن با پوششی از فلز روی (Zn) پوشانده میشود. این لایه پوششی، فلز زیرین را از خوردگی، زنگ زدگی، رطوبت و سایر عوامل مخرب محافظت میکند.

روشهای مختلفی برای گالوانیزه کردن ورق فولادی وجود دارد که هر کدام به تناسب تکنولوژی تولید، سختی فرایند و مواد اولیه مصرفی هزینه خاص خود را دارند. به عنوان مثال، قیمت ورق گالوانیزه شده به روش غوطهوری گرم به طور کلی از قیمت ورق گالوانیزه شده به روش الکتروگالوانیزه کردن بیشتر است، با این حال در ادامه به معرفی روشهای مختلف گالوانیزاسیون ورق و معایب و مزایای هر یک پرداخته میشود.

1-گالوانیزه گرم (Hot-Dip Galvanizing)

گالوانیزه گرم یکی از رایجترین روشهای پوششدهی فلزات با روی است که در آن، فلز مورد نظر در حوضچهای از روی مذاب فرو برده میشود. این روش دارای مزایای متعددی است و در صنایع مختلف کاربرد فراوانی دارد.

- آمادهسازی سطح: قبل از غوطهوری در حمام روی، سطح فلز باید کاملاً تمیز و عاری از هرگونه آلودگی، چربی، اکسید و زنگ زدگی باشد. این کار معمولاً با استفاده از روشهای مختلفی مانند اسیدشویی، چربیزدایی انجام میشود.

- غوطهوری در حمام روی: پس از آماده سازی سطح، فلز در حوضچهای حاوی روی مذاب فرو برده میشود. دمای حمام روی معمولاً بین 438 تا 460 درجه سانتیگراد است.

- تشکیل لایه گالوانیزه: در حمام روی، فلز با روی واکنش داده و یک لایه نازک و یکنواخت از روی را روی سطح خود تشکیل میدهد. ضخامت این لایه به عواملی مانند زمان غوطهوری، دمای حمام و نوع فلز پایه بستگی دارد که در تعیین قیمت ورق گالوانیزه هم در نظر گرفته میشود.

- خنک سازی: پس از خارج شدن از حمام روی، فلز گالوانیزه شده خنک میشود تا لایه روی جامد شود. در نهایت، فلز گالوانیزه شده از نظر کیفیت و ضخامت لایه روی مورد بازرسی قرار میگیرد و سپس بسته بندی شده و به مشتریان عرضه میشود.

مزایای گالوانیزه گرم

- مقاومت در برابر خوردگی: مهمترین مزیت گالوانیزه کردن گرم، افزایش قابل توجه مقاومت فلز در برابر خوردگی، زنگزدگی و رطوبت است.

- طول عمر بیشتر: فلزات گالوانیزه شده عمر طولانیتری نسبت به فلزات بدون پوشش دارند و میتوان از آنها در محیطهای خورنده و مرطوب بدون نگرانی از زنگ زدگی استفاده کرد.

- قابلیت بازیافت: فلزات گالوانیزه شده به طور کامل قابل بازیافت هستند و میتوان از آنها برای تولید محصولات جدید استفاده کرد.

- سرعت بالا: فرآیند گالوانیزه کردن گرم نسبتاً سریع و آسان است و میتوان از آن برای پوششدهی قطعات با ابعاد و اشکال مختلف استفاده کرد.

معایب گالوانیزه گرم

- ضخامت نامنظم: ضخامت لایه گالوانیزه در این روش نسبت به سایر روشها مانند گالوانیزه سرد، نامنظمتر است.

- دمای بالا: دمای حمام روی در این روش بالا است و این امر میتواند برای برخی از فلزات حساس مانند آلومینیوم مضر باشد.

- تولید گاز: در فرآیند گالوانیزه گرم، گازهای مضری مانند هیدروژن کلرید تولید میشود که باید به طور مناسب تصفیه و دفع شوند.

2- پیش گالوانیزه کردن (Pre-galvanizing)

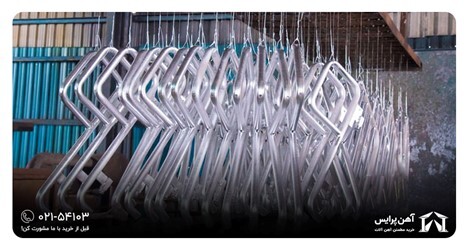

پیش گالوانیزه کردن یکی از روشهای گالوانیزه کردن فولاد است که شباهت زیادی به روش غوطهوری گرم دارد. این روش در کارخانههای تولید فولاد و معمولاً بر روی ورقهای فولادی که از قبل شکل مشخصی دارند انجام میشود و تقریبا مشابه مراحل گالوانیزه کردن به روش گرم است؛ در پایان نیز مقطع گالوانیزه شده از جایی آویزان میماند تا خشک شود.

3- الکترو گالوانیزه کردن (Electrogalvanizing)

الکتروگالوانیزه کردن یا گالوانیزه به روش سرد یکی از روشهای گالوانیزه کردن فلزات است که در آن از جریان الکتریکی برای رسوبدهی لایه نازکی از روی بر روی سطح فلز پایه استفاده میشود. برخلاف روشهای گالوانیزه گرم و گالوانیزه سرد که از حمامهای مذاب استفاده میکنند، در این روش از محلول الکترولیت حاوی نمکهای روی استفاده میشود.

ضخامت لایه روی در این روش کمتر از 25 میکرون است اما در روش گرم بیشتر از 100 تا 130 میکرون است که در تعیین قیمت ورق گالوانیزه هم اثرگذار است؛ مراحل الکتروگالوانیزه کردن به شکل زیر است.

- آماده سازی سطح: در ابتدا سطح فلز پایه به طور کامل تمیز و عاری از هرگونه آلودگی، چربی، اکسید و زنگ زدگی میشود. این کار معمولاً با استفاده از روشهای مختلفی مانند اسیدشویی و چربیزدایی میشود.

- آویزان کردن قطعه: قطعه فلزی مورد نظر در داخل محلول الکترولیت حاوی نمکهای روی آویزان میشود.

- اعمال جریان الکتریکی: بین قطعه فلزی و یک الکترود از جنس روی، جریان الکتریکی مستقیم اعمال میشود.

- رسوبدهی روی: در اثر عبور جریان الکتریکی، یونهای روی از محلول الکترولیت جدا شده و بر روی سطح قطعه فلزی رسوب میکنند و یک لایه نازک از روی را تشکیل میدهند.

- آبکشی و خشک کردن: پس از رسوبدهی، قطعه فلزی از محلول الکترولیت خارج شده و شسته و خشک میشود.

مزایای روش الکتروگالوانیزه

- پوشش یکنواخت: الکتروگالوانیزه کردن میتواند پوششی یکنواخت و با ضخامت دقیق را بر روی تمام سطح فلز پایه ایجاد کند.

- پوشش نازک: ضخامت لایه روی در این روش نازکتر از روش گالوانیزه گرم است که میتواند برای برخی از کاربردها مانند رنگآمیزی یا جوشکاری مناسبتر باشد.

- عدم اعوجاج: به دلیل عدم استفاده از حرارت بالا در این روش، احتمال اعوجاج قطعه فلزی کمتر است.

- سازگاری با محیط زیست: الکتروگالوانیزه کردن از نظر زیستمحیطی نسبت به روشهای گالوانیزه گرم و گالوانیزه سرد ایمنتر است.

معایب روش الکتروگالوانیزه

- محدودیت ضخامت: ضخامت لایه روی در این روش محدود است و برای قطعاتی که به ضخامت بالایی از پوشش روی نیاز دارند، مناسب نیست.

- سرعت پایین: فرآیند الکتروگالوانیزه کردن نسبت به روشهای گالوانیزه گرم و گالوانیزه سرد کندتر است.

- هزینه بالا: به دلیل استفاده از تجهیزات الکتریکی، هزینه این روش نسبت به روشهای دیگر بیشتر است از همین رو قیمت ورق گالوانیزه با روش الکتروگالوانیزه نسبت به سایر روشهای گالوانیزه کردن بیشتر است.

4- گالوانیزه کردن به روش پاشش

گالوانیزه کردن به روش پاشش یکی از روشهای نوین گالوانیزه کردن ورقهای فولادی است که در آن، از فلز روی مذاب پاشیده شده بر روی سطح ورق برای ایجاد پوشش ضدزنگ استفاده میشود. این روش مزایای متعددی نسبت به روشهای سنتی گالوانیزه کردن مانند گالوانیزه گرم و الکتروگالوانیزه کردن دارد. گالوانیزاسیون به روش پاشش شامل مراحل زیر است.

- آماده سازی سطح: در ابتدا، سطح ورق فولادی به طور کامل تمیز و عاری از هرگونه آلودگی، چربی، اکسید و زنگ زدگی میشود

- پاشش روی مذاب: فلز روی تا دمای ذوب گرم شده و سپس توسط نازلهای مخصوص بر روی سطح آماده شده ورق فولادی پاشیده میشود.

- ذوب و اتصال: در مرحله بعد، ورق گالوانیزه شده به سرعت حرارت داده میشود تا ذوب جزئی فلز روی و اتصال آن به سطح فولاد انجام شود.

- سرد شدن: در نهایت، ورق گالوانیزه شده به آرامی سرد میشود تا لایه روی تثبیت شود.

مزایای گالوانیزاسیون پاششی

- پوشش یکنواخت: در این روش، به دلیل پاشش روی مذاب بر روی تمام سطح ورق، پوششی یکنواخت و عاری از هرگونه حفره و نقص ایجاد میشود.

- ضخامت کنترل شده: ضخامت لایه روی در این روش با دقت بالایی قابل کنترل است.

- مناسب برای سطوح پیچیده: از این روش میتوان برای گالوانیزه کردن سطوح پیچیده با اشکال مختلف استفاده کرد.

- عدم اعوجاج: برخلاف روش گالوانیزه گرم که به دلیل حرارت بالا میتواند منجر به اعوجاج در قطعه کار شود، گالوانیزه کردن به روش پاشش در دمای پایینتری انجام میشود و به همین دلیل اعوجاجی در قطعه کار ایجاد نمیکند.

معایب گالوانیزه به روش اسپری

- هزینه بالا: هزینه فرآیند گالوانیزه کردن به روش پاشش بالاست به طوری که قیمت ورق گالوانیزه شده با این روش نسبت به روشهای گالوانیزه گرم و الکتروگالوانیزه کردن بیشتر است.

- محدودیت در اندازه قطعات: از این روش برای گالوانیزه کردن قطعات با ابعاد بسیار بزرگ نمیتوان استفاده کرد.

انتخاب روش گالوانیزه کردن ورق به عوامل مختلفی مانند ضخامت ورق، نوع کاربرد و شرایط محیطی بستگی دارد همچنین برای انتخاب مناسبترین روش برای گالوانیزاسیون روق فولادی باید نکات متعددی را مدنظر قرار داد.

به این صورت که کیفیت مواد اولیه و فرآیند گالوانیزه کردن، نقش مهمی در کیفیت نهایی ورق گالوانیزه شده و قیمت ورق گالوانیزه دارد؛ ضخامت لایه روی باید متناسب با نوع کاربرد ورق باشد زیرا پس از گالوانیزه شدن، باید از ورق در برابر ضربه و خراش محافظت شود. علاوهبر این ضخامت لایه روی ورق نیز در تعیین قیمت ورق گالوانیزه نقش مهمی دارد.

شایان ذکر است انواع روشهای گالوانیزاسیون ورق و سایر مقاطع فولادی که در قیمت نهایی ورق تأثیرگذار است از مهمترین خدماتی است که در شرکت آهن پرایس ارائه میشود علاوهبر این قیمت ورق گالوانیزه هم روزانه در سایت آهن پرایس درج میشود، برای خرید ورق گالوانیزه یا گالوانیزه کردن و همچنین برشکاری مقطع مدنظر خود میتوانید از طریق شماره 02154103 با کارشناسان آهن پرایس در تماس باشید.